大型軸類零件修復技術應用

2019-05-29劉中輝,劉成

在組成機械設備的零件中,軸類零件是重要的元件之一,其主要作用是支承旋轉零件。但在實際使用過程中,由于受沖擊、摩擦、振動、潤滑、環境等因素影響,時常發生失效現象,從而影響機械設備的正常運轉,給使用者帶來嚴重的經濟損失。采用科學合理技術手段對失效軸類零件進行修復,使其恢復使用性能。相對于加工制造新軸,對舊軸進行修復,費用低、周期短,能帶來很好的經濟、社會效益。

1 失效軸類零件的修復技術

1 失效軸類零件的修復技術

軸類零件失效主要是磨損、彎曲和斷裂等,根據軸類零件的失效情況,選擇合適的修復方法,以獲得Z佳的修復效果,使修復軸具有較好的耐磨性,較高的表面硬度和強度,以及耐沖擊性能等。

1.1 彎曲矯直修復

由于受交變應力、沖擊等載荷的作用,軸類零件在使用過程中經常發生彎曲失效。彎曲軸可采取矯直修復技術恢復其功能,彎曲矯直有冷矯直和熱矯直。

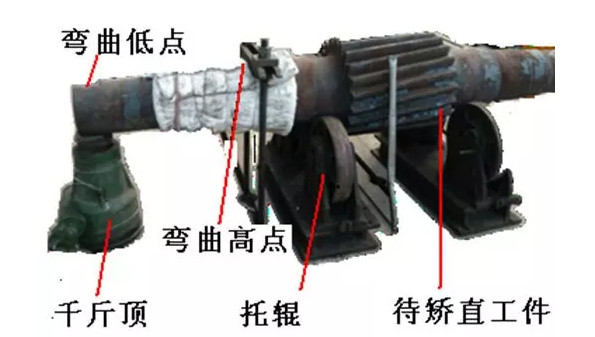

矯直前將失效軸放于調平的托輥上,用百分表找出彎曲點,根據軸的彎曲程度采取冷矯直或熱矯直,彎曲較小的軸采取冷矯直,彎曲較大的軸采取熱矯直。軸冷矯直如圖1所示。冷矯直法是在常溫下,將軸彎曲的Z大突出部位朝向施力的反方向,采用螺旋千斤頂、壓力機等對Z大彎曲突出部位逐漸施加壓力,使彎曲突出部位逐步恢復或適當壓過一點,此狀態保持一段時間后,再撤消壓力,進行檢查,此過程需反復進行,直至達到設計要求。熱矯直是將軸置于水平支點上,在軸Z大彎曲處,加熱到適當溫度,然后使彎曲突出處向上,在軸的Z大彎曲處用千斤頂或壓力機將軸頂壓,然后檢查,反復多次,直至滿足要求為止。

圖1 軸冷矯直

1.2 滾花修復

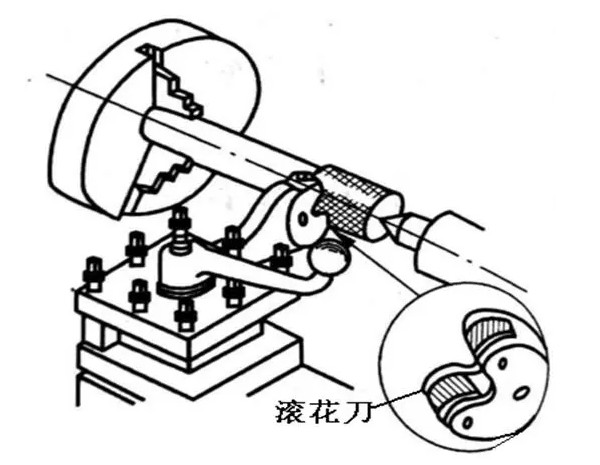

滾花原理如圖2所示。滾花經常用于修復配合要求不高,且又有輕微磨損或超差較少的軸類零件。先將輕微磨損或超差較少的軸類零件裝卡固定于車床卡盤上,調整主軸轉速,選擇適當的進刀量,用滾花刀對需要修復的軸頸進行滾花,滾花軸頸漲量為(0.3~0.5)t/mm(t為滾花刀節距),Z后將零件移到外圓磨床上,磨削加工到要求尺寸。

圖2 滾花原理

1.3 鑲套修復

鑲套修復是在結構和強度允許的情況下,將失效軸的失效部位加工到適當尺寸,然后選用與本體相同或高于本體性能的材料,按照原始尺寸加工一件鋼套,用熱裝的方法安裝到位。此種方法不影響軸的使用強度,但是會出現應力集中,集中點出現在鑲套處軸肩,應力過大會發生斷裂,所以軸套不宜太厚,但也不能太薄,否則受振動易松動。

為避免軸頸車削太細,從而降低軸的強度,將失效軸輕微修正后,以滿足設計精度和粗糙度,而后根據加工后的實際尺寸,鑲嵌相應厚度的軸套,并進行強度校核計算,配合公差要滿足使用要求。

1.4 粘涂(耐磨涂層)技術

粘涂技術是指將修補劑涂覆于失效零件表面,并使零件表面具有特殊功能(如耐磨損、耐腐蝕、絕緣、導電、保溫、防輻射)的一項新技術。粘涂作為零件修復技術,可分為粘涂后加工法和粘涂成型法。

粘涂后加工法工藝過程:①先將軸的失效表面加工成螺紋狀;②清洗失效表面;③失效部位粘涂耐磨修補劑(尺寸大于軸原始尺寸1~2mm);④固化一定時間(8~12h)后,修、車、拋光修磨至滿足要求。

粘涂成型法工藝流程:①先將軸的失效表面加工成螺紋狀;②清洗失效部位;③制作一個與失效部位配合模具,模具內表面涂脫模劑;④失效部位粘涂耐磨修補劑(尺寸大于軸原始尺寸1~2mm);⑤將模具裝于涂有修補劑部位,把緊,去除溢出的多余材料;⑥固化一定時間(8~12h)后,拆下模具,拋光修磨直至滿足要求。

粘涂修復具有成型性好,與金屬附著力強,有足夠的硬度和強度,而且施工工藝簡單,修補方便;為了使零件表面獲得特殊性能,如導電、耐磨、絕緣、耐腐等,可根據實際需要選取不同的涂覆材料,粘涂層厚度可以用毫米甚至厘米來衡量,用電刷鍍、電鍍、熱噴涂等工藝方法是無法達到的等優點。缺點是抗沖擊強度不高,不適應大沖擊場合;耐磨性不高,不適用于高溫下使用。

1.5 噴涂修復

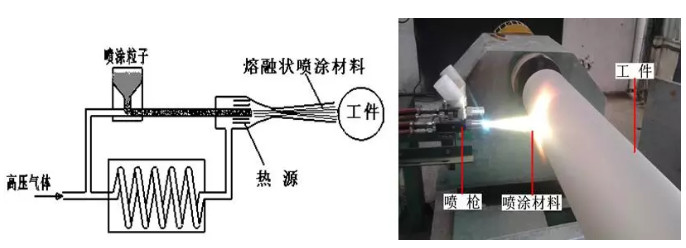

噴涂又稱熱噴涂,是利用熱源將噴涂材料加熱到熔融狀態,用噴槍高速噴射到軸的失效部位形成金屬修復層,噴涂原理如圖3所示。

圖3 噴涂原理

噴涂修復工藝流程:失效表面清潔處理,對失效表面噴涂修復層,Z后進行機械加工,以達到使用要求。噴涂具有操作靈活、方便的特點,噴涂方法對工件的尺寸與形狀沒有限制,涂覆層一般厚度為0~10mm。噴涂時零件溫升低(70~80℃),即時加工就可以很快完成修復。用粉末冶金作噴涂材料形成修復層,硬度高、耐磨性好,還適用于其他防腐、抗磨、抗氧化及耐熱等表面的防護處理。

1.6 焊補(堆焊)修復

焊補原理是利用電弧放電時所產生的熱量作為熱源,加熱、熔化焊條和焊件,并使之相互熔化,形成牢固連接的焊接過程。

工藝過程:焊補前要將施焊部位清理干凈、修磨平滑,施焊部位越干凈,電弧愈易穩定,焊補質量越高;根據軸所用材料選擇焊條;必須采用圈焊方法,以免堆焊過程中受熱不均勻而使零件出現不同程度的彎曲變形;實施焊補時電流選擇要適中,使焊補層超出圖紙尺寸1~2mm;焊補完成后,應將零件自然冷卻到常溫,然后再加工至圖紙要求。焊補修復適用于裂紋、斷裂、有缺陷等失效軸,缺點是焊接容易產生變形和應力,不適用于軸徑較小和損傷面積較大的軸修復;堆焊后可恰當進行熱處理降低表面硬度。

1.7 噴焊修復

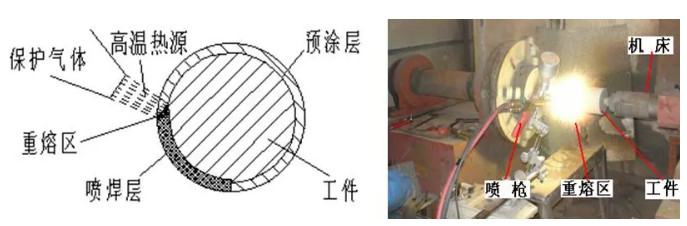

噴焊如圖4所示。噴焊是在熱噴涂技術基礎上發展起來的,將熱噴涂層再進行一次重熔處理,與基體表層材料達到熔融狀態后,再進一步形成更緊密的冶金結合層。噴焊是熱噴涂和堆焊復合工藝技術,它克服了熱噴涂層結合強度低、硬度低等缺點,同時由于使用了高合金粉末使噴焊層具有一系列堆焊所不具備的性能,它吸收了熱噴涂、堆焊的優點,克服了它們的缺點,已廣泛應用于制造業和設備修復領域。

圖4 噴焊

噴焊工藝流程:①為使噴焊工作順利實施并保證噴焊質量,必須對噴焊表面徹底清理,去除表面氧化物、油污及其他污物;②噴焊表面清理好后立即預熱(溫度300~400℃),去除表面潮氣,以提高噴層與基體表面結合強度;③預熱達到要求后,即可噴粉,邊噴邊熔;④噴焊后緩慢冷卻,以防工件變形和焊層開裂;⑤噴焊層處理和磨削加工,以滿足使用要求。

噴焊的特點:由于噴焊層與基體之間形成良好的冶金結合層,其結合強度高,抗沖擊性能較好,耐磨(噴焊硬度HRC≤65)、耐腐蝕、耐熱,抗氧化,外觀呈鏡面(經磨削加工后表面粗糙度可達Ra0.4µm),所以噴焊不僅可以用來修復失效零件,還可用于新零件的裝飾和表面性能的強化,使新零件獲得更好的性能、更長的壽命。

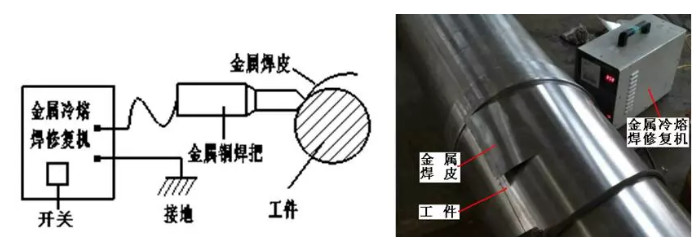

1.8 冷熔焊修復

冷熔焊也稱保護熔絲焊補、仿激光焊,是對表面缺陷的一種修復技術,利用電容器的脈沖電能,瞬間釋放出高溫熱量(1600℃),將特定的金屬焊材與工件母材熔合在一起。冷熔焊修復如圖5所示。冷熔焊借助冷熔焊設備完成,包括脈沖電源、銅焊把、焊材組成。冷熔焊是新發展的一種焊接修補新技術,已廣泛應用于設備維修領域,具有廣闊的發展前景。

圖5 冷熔焊修復

冷熔焊工藝流程:為使冷熔焊工作順利實施并保證焊補質量,必須對施焊表面徹底清理,去除表面氧化物、油污,同時對施焊表面凹坑、凸起、裂紋等缺陷進行修整,去除毛刺清理干凈,取得正確的幾何形狀和粗糙度;施焊表面清理好后,用干凈布將表面擦拭干燥,使焊補層與基體表面補焊后具有很高的結合強度;預熱達到要求后,選擇合適焊皮、Z佳焊接參數進行施焊;焊后進行焊層處理和磨削加工,以滿足使用要求。

冷熔焊屬冶金結合,具有結合牢固、致密、不易脫落的特點;工件溫升小,屬于常溫焊補,母材不產生熱變形,應力小,不會出現裂紋,無氣孔,無硬化,無硬點,修復后表面平整光潔,補焊精度高,不加工也能滿足使用要求。

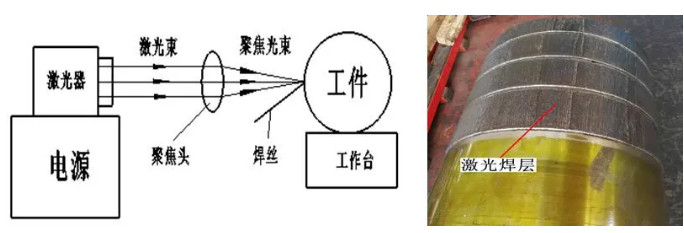

1.9 激光焊修復

激光焊原理如圖6所示。激光焊作為近年來發展迅速的一種新型表面工程技術,通過熱傳導實施焊接,即以激光束為能源,激光束通過光學元件導引,隨后再以反射聚焦元件將光束聚焦后投射在被焊接表面,熱量通過熱傳導向內部擴散,使基材表面和堆焊材料之間形成熔化冶金結合的一種高效精密表面修復技術。為了消除或減少激光焊接的缺陷,近年來發展起來了許多復合焊接新技術,如激光與電弧、激光與等離子、激光與感應熱源、雙激光束焊接、多激光束焊接等,尤其是激光-電弧焊接,克服了激光焊、電弧焊缺點,吸收了它們的優點。

圖6 激光焊原理

激光焊工藝流程:首先對工件表面進行清理,去除表面氧化物、油污等雜物,將激光照射在焊絲及工件表面,將光能轉化為熱能加熱融化,工件表層的熱以熱傳導的方式繼續向材料深處傳遞,被焊工件經受快速加熱和冷卻作用,將焊件與焊材熔合在一起。

激光焊不但能修復失效部位尺寸,還可對失效部位進行強化,從而延長軸件的使用壽命。焊接后工件溫升很小,修復后基體不變形、不退火,沒有殘余應力,不改變其金屬組織狀態,修復精度高,結合強度高,耐磨,同時激光焊采取數控技術,且有效率高等優點。缺點是焊接位置須非常精確,必須在激光束的聚焦范圍之內,能量轉換效率低,修復費用昂貴。

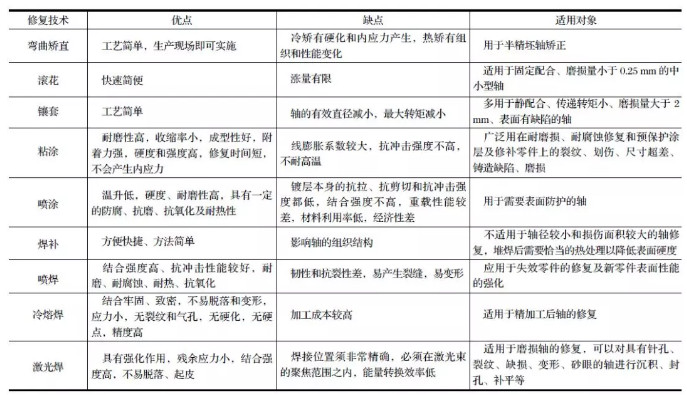

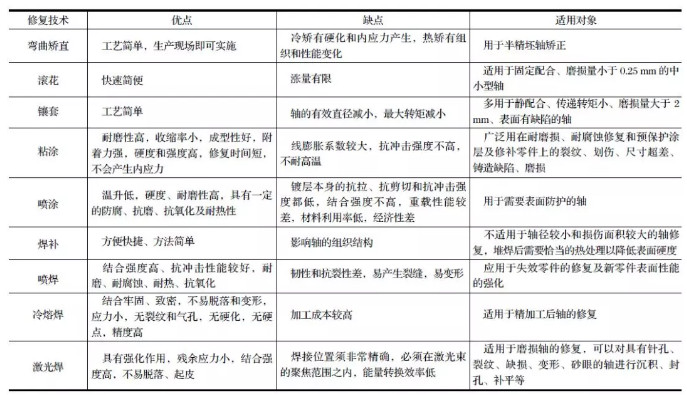

2 修復技術對比

結合以上失效軸類零件修復技術的特點,筆者對目前企業在用的各種修復方法進行比較,如表1所列。

表1 9種修復技術對比

3 結語

軸類零件的修復是針對現場損壞的旋轉零件,在失效分析、壽命評估和經濟效益分析的基礎上,根據實際情況對損壞后失效的軸類零件進行改造修復,使失效的軸恢復原來的性能,甚至超過加工制造的新軸。軸類零件失效修復是以廢舊的軸為坯料,節省了重新投產新毛坯,不但修復周期短,而且費用低,大大節約了使用者成本,符合國家發展循環經濟、環保經濟要求,具有很大的經濟和社會效益。

(來源:礦山機械雜志)