汽輪發(fā)電機組軸頸與軸承損傷事故分析

2019-06-28張寶

(浙江電科院)

(浙江電科院)

1 設備簡介

某國產(chǎn)600MW汽輪發(fā)電機組在基建調(diào)試階段先后發(fā)生了兩次汽輪機大面積軸頸與軸承損傷,造成了較大損失。該機組是由上海汽輪機有限公司與上海汽輪發(fā)電機有限公司制造的,汽輪機與發(fā)電機型號分別為N600-16.7/538/538和QFSN-600-2-22A。汽輪機汽缸由高壓缸、中壓缸和兩只低壓缸組成,前軸承座和中軸承座為落地式;汽輪機高、中、低壓轉子由剛性聯(lián)軸器聯(lián)接并支撐在8只徑向軸承上,其中#1~#4軸承為可傾瓦結構,#5軸承為三瓦塊可傾瓦軸承(上半為圓筒形,下半為兩塊可傾瓦),#6~#8軸承為上下半圓筒軸承,發(fā)電機調(diào)端、電端軸承(#9、#10)為三瓦塊可傾瓦軸承,勵磁機軸承(#11)為四瓦塊軸承。汽輪機潤滑油系統(tǒng)主要設備包括:潤滑油主油箱、主油泵、交流潤滑油泵、直流事故潤滑油泵、冷油器、頂軸油泵、排油煙風機和盤車裝置等設備。

某國產(chǎn)600MW汽輪發(fā)電機組在基建調(diào)試階段先后發(fā)生了兩次汽輪機大面積軸頸與軸承損傷,造成了較大損失。該機組是由上海汽輪機有限公司與上海汽輪發(fā)電機有限公司制造的,汽輪機與發(fā)電機型號分別為N600-16.7/538/538和QFSN-600-2-22A。汽輪機汽缸由高壓缸、中壓缸和兩只低壓缸組成,前軸承座和中軸承座為落地式;汽輪機高、中、低壓轉子由剛性聯(lián)軸器聯(lián)接并支撐在8只徑向軸承上,其中#1~#4軸承為可傾瓦結構,#5軸承為三瓦塊可傾瓦軸承(上半為圓筒形,下半為兩塊可傾瓦),#6~#8軸承為上下半圓筒軸承,發(fā)電機調(diào)端、電端軸承(#9、#10)為三瓦塊可傾瓦軸承,勵磁機軸承(#11)為四瓦塊軸承。汽輪機潤滑油系統(tǒng)主要設備包括:潤滑油主油箱、主油泵、交流潤滑油泵、直流事故潤滑油泵、冷油器、頂軸油泵、排油煙風機和盤車裝置等設備。

2 故障過程

次事故過程與處理情況如下。

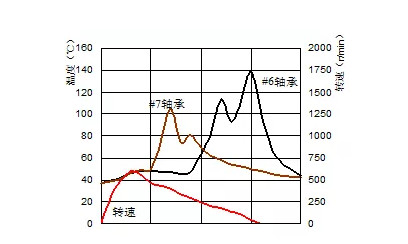

某日17時02分左右,該汽輪發(fā)電機組進行第二次沖轉時的磨擦檢查,磨擦檢查轉速為600r/min,沖轉前檢查各項參數(shù)和設備均正常,主機潤滑油溫度為35℃;17時10分CRT顯示#7軸承#1金屬測點(調(diào)閥端)溫度達105℃,此時主機轉速為402r/min,然后此點溫度回落;17時17分主機轉速176r/min,#6軸承#2金屬測點(電機端)溫度也異常上升到113℃;隨著轉速的下降,#6軸承#2金屬測點溫度有短暫的下降過程,在轉速為138r/min時,溫度為92℃,然后隨著轉速的繼續(xù)下降,此溫度點又開始上升;17時21分#6軸承#2金屬測點溫度Z高達到139℃,此時轉速為38r/min,隨后,主機轉速很快到零,投主機盤車后該點溫度慢慢回落;穩(wěn)定后,以上兩個金屬測點溫度均比其它各軸承高4℃左右。圖1表示出了上述溫度的變化過程。在整個過程中,除以上兩個溫度測點外,主機其它各監(jiān)視參數(shù)均未見明顯異常。事故過程中,人工上調(diào)了#6、#7軸處的頂軸油壓。在盤車剛投用的時候,各軸的頂軸油壓力均有下降,頂軸油母管壓力由沖轉前的13MPa降至9MPa,立即調(diào)整頂軸油母管壓力至15MPa。

圖1 #6、#7軸承的溫度變化曲線

機組停運后,在軸承檢查工作開始之前,進行了大軸頂起高度的重新測量,測量時人為改變頂軸油母管壓力,各頂起高度的變化測量結果如表1所示。

表1 汽輪機組頂軸油壓力與軸頸頂起高度

由表1可知,頂軸油母管壓力為9MPa時,#6、#8軸已經(jīng)無法正常頂起,考慮到事故時頂軸油母管壓力已經(jīng)跌至9MPa,因此,事故發(fā)生時這兩處極為可能沒有被正常頂起。

對主油箱及冷油器進行檢查。檢查對安放在主油箱內(nèi)的潤滑油回油濾網(wǎng)(300目)的檢查結果表明,該濾網(wǎng)內(nèi)部金屬濾布的迎流方向下部被嚴重扯裂,總面積約占濾布總面積的1/7左右,扯破的濾布大量積聚在完好濾布與濾網(wǎng)外部支架(孔徑約0.5cm×0.5cm)的夾層中,并產(chǎn)生大量的纖細金屬絲,在濾網(wǎng)的底部,存在有不明臟物。對廠家提供的濾網(wǎng)Ocr18Ni9材質(zhì)進行化學成份分析,結果表明所使用的濾網(wǎng)成分中C、Cr、Ni、Mn元素不符合規(guī)定要求。

主油箱清理時,發(fā)現(xiàn)了不少纖細金屬絲,并有黑泥狀與顆粒狀物質(zhì),放置在潤滑油系統(tǒng)中的磁力棒上面吸附了大量的金屬異物。對冷油器進行檢查時發(fā)現(xiàn)不少破損濾網(wǎng)碎片、電焊渣和一些氧化皮。

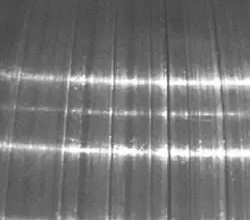

對各軸承進行檢查。考慮到#6軸承溫度上升Z高,檢查首先從#6軸承開始,該軸承的檢查結果是:上軸承有輕微擦傷;#6軸頸嚴重刮傷,較大傷痕達17條之多,Z大傷痕寬約為2mm,深約為1mm,傷痕呈圓周狀、從中間到兩側依次漸密的分布在#6軸頸處,局部情況如圖2所示;下軸承電機端頂軸油囊基本被磨平,電機軸承表面烏金磨損嚴重,而汽端軸承烏金表面有嚴重拉毛現(xiàn)象,在拉毛處附著大量纖細金屬絲,如圖3所示。

圖2 #6軸頸刮傷情況

圖3 #6軸承磨損的情況

經(jīng)檢查發(fā)現(xiàn),該汽輪發(fā)電機組#7軸、#8軸檢查的結果與#6軸基本一致,只是軸頸與軸承的刮傷情況不及#6瓦嚴重,其它幾處軸頸與軸承均有不同程度的損傷。

從以上檢查的結果來看,該起事故應該是潤滑油油質(zhì)惡化所引起的。大的硬質(zhì)顆粒進入了潤滑油系統(tǒng),造成軸頸的刮傷;潤滑油回油濾布被沖破而形成的纖細金屬絲,使下軸承失去原有的自位能力造成,并加劇了軸頸與軸承之間磨擦,這些磨擦造成頂軸油口失去其應有的功能。

事故后的處理工作主要從以下幾個方面進行:(1)將破損的潤滑油回油濾網(wǎng)中的濾布更換為質(zhì)量合格濾布,并在濾桶側面與底面的接合部位安裝相應壓條,以確保該濾網(wǎng)不會再次沖破;(2)對所有的軸承進行徹底檢查,對刮傷情況比較嚴重的#6、#7、#8軸頸進行電刷渡處理,而對于其它幾個刮傷情況較輕的軸頸進行一般打磨處理。將拉傷比較嚴重的#6、#7、#8軸的下軸承返廠重新澆濤烏金,并進行修刮;對其它拉傷程度較輕的軸承進行打磨處理;(3)確認各軸承下球面光潔度良好;用紅丹進行檢查,確認軸承球面與其洼窩的接觸面滿足相關規(guī)定的要求;確認各軸承球面的洼窩球面弧度良好,以確保軸承的自位能力不受影響;(4)重新進行潤滑油系統(tǒng)油沖洗(5)更換新的頂軸油系統(tǒng)溢流閥,并對拆下的溢流閥進行返廠校核,校核結果表明,三個溢流閥均不能正確動作。在頂軸油系統(tǒng)監(jiān)控界面中增設頂軸油母管壓力的遠傳測點,加強對該系統(tǒng)的監(jiān)視。

經(jīng)過以上處理后,該機組順利進行沖轉、磨擦檢查、并網(wǎng)和升負荷,Z高負荷到450MW,在此期間,主機軸承溫度和各軸振動均在正常范圍以內(nèi),直到第二次事故的發(fā)生。

第二次事故過程情況如下。

某日,該汽輪機組在各主要監(jiān)測數(shù)據(jù)均正常的情況下打閘,進行破壞真空惰走試驗,破壞真空前主機真空為-93.32kPa/-92.32kPa,在汽輪機轉速220r/min時,主機真空到零,在此期間,振動和軸承溫度無異常變化。在汽輪機轉速下降到200r/min時,#7軸承#2溫度測點(電機端)顯示該處溫度上升趨勢加快,此時頂軸油母管壓力13.5MPa,#7軸承處頂軸油壓力為5MPa,隨后啟動第五臺頂軸油泵,就地調(diào)高#7軸承頂軸油壓力,在此過程中#7軸承#2測點溫度繼續(xù)爬升,轉速降到35r/min時該處溫度到達Z高值121℃,隨后逐漸下降至正常值,盤車狀態(tài)下,該處溫度無異常,汽輪機機偏心與盤車電流正常。

汽輪機盤車停運后,對#7軸承進行檢查。檢查結果大致如下:#7軸頸被重新刮傷,該處下軸承單側(電機側)磨損嚴重,但頂軸油口沒有被破壞,在烏金表面存在一個特別明顯的硬物壓痕,軸承下球面有許多劃痕,并且附著有碾平了金屬薄皮。隨即對#6軸與#8軸進行檢查:#6軸頸上增加了新的刮痕,#6軸承基本完好;#8軸頸與軸承基本完好。

3 故障分析

第二故障發(fā)生后,再次檢查發(fā)現(xiàn)主機潤滑油回油濾網(wǎng)完好,油樣化驗結果為合格。從#7軸承檢查情況來看,基本判定#7軸承出現(xiàn)單側磨損。在事故過程中,除#7軸承頂軸油壓力下降約3MPa外,其它各軸承頂軸油壓力與頂軸油系統(tǒng)母管壓力與沖轉前相比并沒有明顯變化。除了油質(zhì)原因外,導致這次事故的另一主要原因應該是軸承的自位能力不足。正是因為#7軸承的自位能力不足,該軸承在汽輪機轉速下降的過程中向發(fā)電機側單邊傾斜后無法復位,從而造成該處汽輪機軸頸與軸承中間出現(xiàn)楔形空間,導致#7軸承處頂軸油壓力下降。至于軸頸的刮傷,很明顯還是由潤滑油中存在硬質(zhì)異物所引起,單純的主機潤滑油化驗結果合格,并不足以說明系統(tǒng)設備的清潔和無異物存在,這些異物的存在會引起眾多不可預知的結果。總的來說,造成這兩次汽輪機軸頸與軸承損傷事故的主要原因有以下幾個方面。

(1)潤滑油中存在異物。從機組的軸頸兩次刮傷的情況看,油質(zhì)惡化是導致軸頸刮傷的根本原因。盡管機組兩次啟動前均進行油質(zhì)化驗,結果合格,但潤滑油合格并不能說明潤滑油系統(tǒng)相關設備的清潔。另外,該機組次沖轉后,在真空為-82kPa/-82kPa的狀態(tài)下,惰走時間為45分鐘。從該機組的惰走時間看,與同類型機組相比明顯偏短,當時認為是真空偏低所致,沒有引起足夠的重視,事后分析可知,在次沖轉時,該機組軸頸就已經(jīng)被刮傷。

該機組潤滑油系統(tǒng)沒有使用專用大流量沖洗機進行沖洗,這使得部分金屬氧化物和焊渣等大顆粒沒有及時排出潤滑油系統(tǒng),這些顆粒狀物質(zhì)可能藏匿在某個普通油沖洗無法沖洗到的角落或附著在管壁上,在次沖轉后,由于主油泵出口壓力比潤滑油泵出口壓力高出5倍多,這些物質(zhì)被攪起或剝離,由于冷油器出口濾網(wǎng)與其旁路同時處于投運狀態(tài),因此,這些顆粒狀物質(zhì)得以隨著潤滑油進入汽輪機軸與瓦之間,造成軸頸刮傷。在第二次沖轉后,這些異物造成軸承的自位能力喪失,導致軸承的單側磨損。

(2)潤滑油系統(tǒng)設備制造缺陷。安放在主油箱內(nèi)的潤滑油回油濾網(wǎng)材質(zhì)不符合設計要求,結構不合理,造成濾網(wǎng)布的扯破,直接導致與加劇了軸承的損傷。破碎濾網(wǎng)形成的大量的纖細金屬絲隨著潤滑油涌進軸與軸承之間,破壞了軸與軸承之間油膜,加劇了兩者之間的磨擦。設備在出廠前或者在保管過程中受到污染,設備封裝前沒有進行徹底檢查,使得本應該早發(fā)現(xiàn)的隱患而沒有發(fā)現(xiàn),誘使了事故的發(fā)生。

軸承的自位能力喪失是導致軸承損壞的直接原因。軸承良好的自位能力能確保汽輪機軸承與軸的隨動,Z大限度的避免軸承與軸頸的單側磨損。軸承與軸對中與否、軸承球面與軸承座的加工與安裝工藝、異物的存在和缸體的變形等都會影響到軸承的自位能力。從檢查情況來看,軸承座洼窩處有凸點,而軸承球面與軸承座分屬于兩個廠商加工完成,在投用前兩者之前并沒有進行配對研磨處理,軸承的自位能力無法得到保證,幾個軸承的檢查情況也證實了嚴重的單側磨損的發(fā)生。

(3)頂軸油系統(tǒng)工作不穩(wěn)定。頂軸油系統(tǒng)工作不穩(wěn)定,加劇的事故的嚴重程度。事故發(fā)生時,頂軸油母管壓力已降至9MPa,在該壓力下#5軸頸和#8軸頸已經(jīng)完全不能頂起,導致這種現(xiàn)象的原因是頂軸油母管上三只溢流閥工作不正常,從而造成頂軸油系統(tǒng)無法補償因軸承自位的能力減弱而帶來的影響,惡化了事故的結果。事后分析看來,該機組次沖轉時的惰走時間明顯偏短,但這個現(xiàn)象在當時很難引起足夠重視。

(4)事故分析不徹底。在新建機組的安裝與試運階段,事故分析不徹底是致使事故重復發(fā)生的重要因素。這種參建單位多、合作性強的工作很容易造成各參建單位之間工作的重復與空缺,造成共享信息傳達不暢;由于基建與生產(chǎn)任務繁重,客觀上容易產(chǎn)生急于求成的僥幸心理,放松了對某些環(huán)節(jié)的質(zhì)量要求;事故發(fā)生后,各單位由于利益的不同,客觀上會造成有效事故信息的分割與隱藏,對事故原因的分析與認識也會產(chǎn)生分岐,從而難以形成客觀、正確與統(tǒng)一的觀點,造成事故處理工作無中心或中心發(fā)生偏移,以至于事故的重復發(fā)生。

4 故障處理

事故再次發(fā)生后,主要處理措施如下:(1)繼續(xù)進行潤滑油系統(tǒng)油沖洗,并對#7軸承烏金進行重新澆鑄和刮磨,對刮傷的#6、#7軸頸進行打磨處理;(3)重新對#7軸承自位球面進行光潔處理,并重點檢查該球面洼窩,結果發(fā)現(xiàn),該洼窩處沿軸向存在著兩道手感明顯的凸起,由于此洼窩現(xiàn)場處理不便,現(xiàn)場采用降低頂軸油母管壓力、增加單個頂軸油支管油量的方面來補償因設備缺陷而造成的軸承自位能力不足;(4)增加#6、#7、#8軸承頂軸油壓力遠傳測點,以便加強監(jiān)視與數(shù)據(jù)對比。

進行以上處理后,機組又重新順利啟動,磨擦檢查與額定轉速打閘停機時,各參數(shù)表現(xiàn)正常,多次的低轉速試驗并沒有出現(xiàn)軸承溫度升高的現(xiàn)象。

5 結論與建議

汽輪機軸頸與軸承損傷嚴重時會造成汽輪發(fā)電機組大軸彎曲、轉子動靜碰磨、甚至整機損壞,直接和間接損失都是巨大的。如果汽輪機潤滑油中含有硬質(zhì)顆粒,它們對汽輪機軸頸的損傷是非常隱蔽的,可能在很長一段時間內(nèi)都不能被發(fā)覺,因此,要加強對主機潤滑油系統(tǒng)的管理和對其油質(zhì)的監(jiān)控;安裝過程中對圓筒軸承與軸承座的接觸性檢查應有針對性,除了徑向的檢查處,還應加強對軸向檢查;對于設置頂軸油系統(tǒng)的汽輪機組來說,汽輪機在低轉速運行時應加強各頂軸油壓力的監(jiān)視。

此事故的發(fā)生在一定程度上也暴露了機組在管理、制造、基建、調(diào)試與運行方面的一些不足。在機組基建階段,相關部門應強化組織協(xié)調(diào)工作,充分發(fā)揮相關人員的能動性,加強設備運行數(shù)據(jù)的對比與分析,對已發(fā)生的事故的分析做到及時而透徹,以發(fā)現(xiàn)與解決問題為整個分析工作的中心;做好設備交接關鍵點的控制工作,嚴格把關,在工期安排上避免急于求成。

(來源:汽機監(jiān)督)