高速動車組電動機傳動端蓋車削工藝的改進

2019-08-09邵瑞閩 張朝望 文廣宇 周耀 肖連新

(中車株洲電機有限公司)

(中車株洲電機有限公司)

隨著我國鐵路現代化的快速發展,高速動車組已經越來越多地成為人們出行的首選之一。作為高速動車組動力輸出核心部件,牽引電動機的質量則成為保證機車安全性、可靠性和穩定性的重要一環。傳動端端蓋是高速動車組牽引電動機上的重要零部件之一,由于Z初加工工藝的不成熟,導致產品的合格率僅為86%,因此需對原工藝進行改進,以提高傳動端端蓋的生產合格率。

1 原工藝說明及原因分析

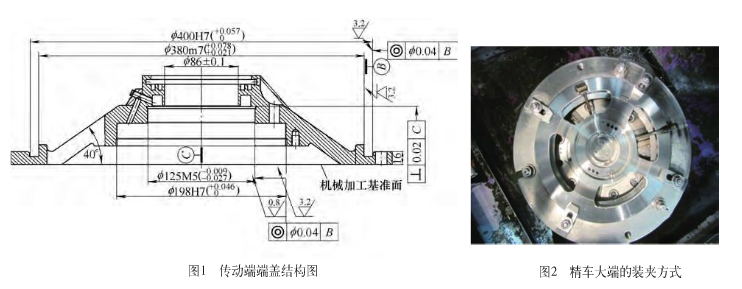

(1)工藝說明。通過對傳動端端蓋的結構和圖樣(見圖1)分析,為了避免因焊接產生的應力變形以及徑向裝夾方式帶來的夾緊力變形,工藝部門制定了如表1所示的工序流程。

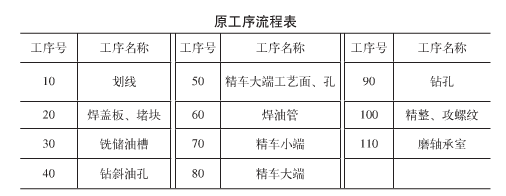

其中:①為消除焊蓋板、焊堵塊產生的應力變形對后續精加工帶來的影響,將蓋板和堵塊的焊接工序安排在精車之前。②由于油管位置的特殊性,則被安排在精車定位面與精車小端之間。③受工件本身結構和形狀的限制,精車大、小端均采用了模具來裝夾工件,目的是避免因自定心卡盤的徑向夾持力導致的工件變形。④精車大端時,以上工序加工的止口外端面和φ380mm止口定位,通過模具4點旋緊裝夾方式進行加工,裝夾方式如圖2所示。⑤磨軸承室時也是以止口外端面和φ380mm止口校正并定位后完成加工。

1 原工藝說明及原因分析

(1)工藝說明。通過對傳動端端蓋的結構和圖樣(見圖1)分析,為了避免因焊接產生的應力變形以及徑向裝夾方式帶來的夾緊力變形,工藝部門制定了如表1所示的工序流程。

其中:①為消除焊蓋板、焊堵塊產生的應力變形對后續精加工帶來的影響,將蓋板和堵塊的焊接工序安排在精車之前。②由于油管位置的特殊性,則被安排在精車定位面與精車小端之間。③受工件本身結構和形狀的限制,精車大、小端均采用了模具來裝夾工件,目的是避免因自定心卡盤的徑向夾持力導致的工件變形。④精車大端時,以上工序加工的止口外端面和φ380mm止口定位,通過模具4點旋緊裝夾方式進行加工,裝夾方式如圖2所示。⑤磨軸承室時也是以止口外端面和φ380mm止口校正并定位后完成加工。

經過上述工序安排及裝夾方式試制加工的產品,經三坐標測量,因焊接堵塊和蓋板產生的變形基本被消除,各尺寸精度雖然基本達到了圖樣設計要求,但位置精度和形狀精度卻沒有達到設計要求。其中,止口尺寸設計圖樣要求為φ380mm,實測后止口呈不規則橢圓狀,Z大處為φ380.095mm,Z小處為φ380.015mm,超出了設計的公差范圍;設計圖樣要求雙止口與軸承室的同軸度為0.04mm,實測值在0.06~0.09mm之間,超差近兩倍。

(2)原因分析。針對傳動端端蓋在試制過程中出現的止口變形及止口與軸承室同軸度超差,止口的加工過程及與止口存在著裝夾定位關聯的工序進行了觀察和分析,找出造成上述形位公差超差的原因。導致止口變形的原因:①橢圓產生的原因主要是精車小端時,被加工的位置很多,此時需要的夾緊力較大(緊固扭力為110N),因此會產生一定的變形。②因為雙止口一次加工成形,切除的余量較大,產生切削振動;工件整體和局部產生不同的溫度,導致工件局部變形。導致止口與軸承室同軸度超差的原因:由于精車小端時所加工的止口本身存在橢圓,而精磨軸承室工序所依據的基準正是通過止口來校正。當其校正基準存在橢圓且較大時,容易造成校正取點不當,從而造成同軸度的超差。

2 工藝改進的措施及加工方法

針對分析出的變形原因,決定做出如下工藝改進:①原精車小端時,將雙止口一次加工到尺寸改為內、外雙止口直徑方向均放量2mm,并且半精車φ86±0.1mm內孔尺寸留0.1mm余量,其余加工尺寸不變。②將精車大端模具止口基準孔較原尺寸增加2mm,用于配合已放量的半精車止口外圓;車削軸承室底部端面時,留0.05 mm磨量,其余加工尺寸不變。③磨軸承室時,以止口外平面及半精車的止口外圓φ382mm為基準校正,加工軸承室內孔及底面到尺寸,同時將已放量的φ86mm內孔加工到尺寸。④在精磨軸承室之后增加“精車雙止口”工序。

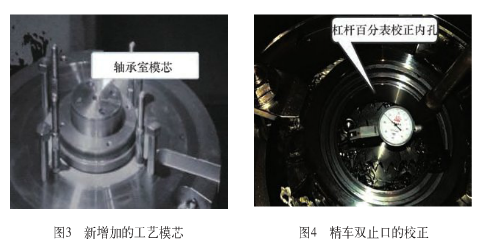

精車雙止口具體加工方法為:在精車小端模具上再加裝一個φ124.3mm的模芯(見圖3),將精磨完的工件軸承室位置與此模芯間隙配合,套入基準面定位后,在刀座上固定杠桿百分表,以精磨軸承室同工序加工的φ86mm內孔為基準,校正工件至圓跳動在0.01mm以內,校正方式如圖4所示。

(2)原因分析。針對傳動端端蓋在試制過程中出現的止口變形及止口與軸承室同軸度超差,止口的加工過程及與止口存在著裝夾定位關聯的工序進行了觀察和分析,找出造成上述形位公差超差的原因。導致止口變形的原因:①橢圓產生的原因主要是精車小端時,被加工的位置很多,此時需要的夾緊力較大(緊固扭力為110N),因此會產生一定的變形。②因為雙止口一次加工成形,切除的余量較大,產生切削振動;工件整體和局部產生不同的溫度,導致工件局部變形。導致止口與軸承室同軸度超差的原因:由于精車小端時所加工的止口本身存在橢圓,而精磨軸承室工序所依據的基準正是通過止口來校正。當其校正基準存在橢圓且較大時,容易造成校正取點不當,從而造成同軸度的超差。

2 工藝改進的措施及加工方法

針對分析出的變形原因,決定做出如下工藝改進:①原精車小端時,將雙止口一次加工到尺寸改為內、外雙止口直徑方向均放量2mm,并且半精車φ86±0.1mm內孔尺寸留0.1mm余量,其余加工尺寸不變。②將精車大端模具止口基準孔較原尺寸增加2mm,用于配合已放量的半精車止口外圓;車削軸承室底部端面時,留0.05 mm磨量,其余加工尺寸不變。③磨軸承室時,以止口外平面及半精車的止口外圓φ382mm為基準校正,加工軸承室內孔及底面到尺寸,同時將已放量的φ86mm內孔加工到尺寸。④在精磨軸承室之后增加“精車雙止口”工序。

精車雙止口具體加工方法為:在精車小端模具上再加裝一個φ124.3mm的模芯(見圖3),將精磨完的工件軸承室位置與此模芯間隙配合,套入基準面定位后,在刀座上固定杠桿百分表,以精磨軸承室同工序加工的φ86mm內孔為基準,校正工件至圓跳動在0.01mm以內,校正方式如圖4所示。

特別需要注意的是,由于在壓緊過程中壓緊力會對工件產生一定的位移量,因此在校正過程中要采用逐級加力的方法,邊校正,邊對工件施加壓緊力;對緊固螺母采用十字對稱方向循環夾緊的順序,更有利于壓緊力的均勻分布;扭力扳手值的設定必須在保證工件安裝穩定可靠的前提下盡可能的小。因加工余量少,所以扭力值要比在精車小端工序半精車止口時要小,經多次試驗,控制在80N即可。夾緊校正后,進行雙止口的精加工至圖樣的設計尺寸。

工藝改進的優點:①將半精加工與精加工分開,有利于減小切削力與切削熱的影響,使半精加工的熱變形在精加工中得到糾正。②半精加工時切削余量大、壓緊力大、變形也大;精加工時加工余量少、切削力小,因此壓緊力也需要的小,能Z大程度地減小壓緊工件時所產生的變形。③以磨軸承室同工序加工的內孔為校正基面,利用杠桿百分表校正工件的圓跳動在0.01mm以內,能有效地保證雙止口與軸承室同軸度0.04mm的設計要求。

3 結語

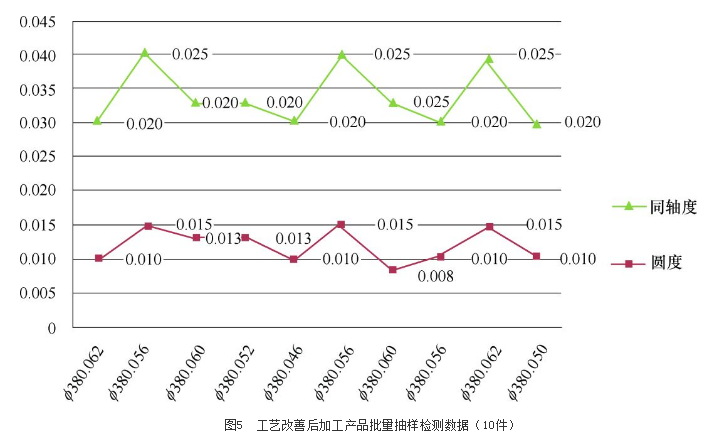

通過上述的工藝改進與生產驗證,前期存在的因變形導致形位公差超差的現象得到了改善,效果十分顯著。經過對工藝改善后的加工產品進行批量抽樣檢測,檢測數據如圖5所示,可發現Z難控制的雙止口不規則變形,由原來的0.025~0.07mm縮小到了0.008~0.02mm;軸承室與止口的同軸度則控制在0.02~0.025mm,完全達到設計圖樣的要求,合格率由原來的86%提高到了現在的100%,從根本上提高了產品的質量。

工藝改進的優點:①將半精加工與精加工分開,有利于減小切削力與切削熱的影響,使半精加工的熱變形在精加工中得到糾正。②半精加工時切削余量大、壓緊力大、變形也大;精加工時加工余量少、切削力小,因此壓緊力也需要的小,能Z大程度地減小壓緊工件時所產生的變形。③以磨軸承室同工序加工的內孔為校正基面,利用杠桿百分表校正工件的圓跳動在0.01mm以內,能有效地保證雙止口與軸承室同軸度0.04mm的設計要求。

3 結語

通過上述的工藝改進與生產驗證,前期存在的因變形導致形位公差超差的現象得到了改善,效果十分顯著。經過對工藝改善后的加工產品進行批量抽樣檢測,檢測數據如圖5所示,可發現Z難控制的雙止口不規則變形,由原來的0.025~0.07mm縮小到了0.008~0.02mm;軸承室與止口的同軸度則控制在0.02~0.025mm,完全達到設計圖樣的要求,合格率由原來的86%提高到了現在的100%,從根本上提高了產品的質量。