某型125mL發動機曲軸軸承與曲軸箱配合研究

2019-08-15胡又順

(南京金城機械有限公司)

(南京金城機械有限公司)

摘 要:曲軸連桿部件是發動機關健零部件,其軸承游隙、軸承外圈與曲軸箱的配合關系的選擇,非常重要,選擇不當,會造成曲軸軸承的異常磨損而導致發動機出現早期故障,也可能會使發動機在冷/熱機狀態下運轉不平穩并產生異常響聲。

曲軸軸承因其承載大、旋轉速度高,是發動機中精度等級Z高的軸承。而曲軸軸承要正常、穩定的工作,除軸承本身的運動精度外,軸承外圈與曲軸箱、軸承內圈與曲軸的配合選擇也非常關鍵。

目前,摩托車發動機曲軸軸承(滾動球軸承)與曲軸箱的配合根據發動機的需要有2種選擇:1)軸承外圈與曲軸箱過盈配合、軸承內圈與曲軸過渡配合;2)外圈與曲軸箱過渡配合、內圈與曲軸過盈配合。后者因為軸承內圈壁厚大、軸承外圈又是過渡配合,發動機裝配后對軸承的游隙影響可忽略;而前者卻由于曲軸軸承游隙變化較大,對發動機的工作產生很大的影響,部分發動機在三包期內(6000km)就無法正常工作;這里僅以左曲軸箱為例進行分析。

1.基本參數

左曲軸箱曲軸孔內徑:φ72(-0.037,-0.056);軸承6207外徑:φ72(0,-0.009),游隙:0.013~0.028;軸承外圈的過盈量為0.028~0.056。

2 軸承壓入曲軸箱的裝配工藝

2.1液氮工藝

即將曲軸軸承放入液氮中冷凍30分鐘以上,用專用夾持工具將軸承裝入曲軸箱中,然后,將軸承上的冷凝水烘干。這種工藝由于軸承冷凍后外徑收縮,很容易裝配,且成本低廉;但液氮的使用、管理存在安全隱患。

2.2常溫壓裝工藝

即在常溫下,用油壓機將曲軸軸承壓入曲軸箱中。由于Z大過盈量較大,這種工藝對左曲軸箱曲軸孔內徑、軸承外徑的公差分布要求較高,會增加加工成本,同時可能會發生軸承壓裝不正或壓裝不到位的現象。

3 存在問題

a)2005年前采用液氮工藝,裝配過程正常,市場上沒收到曲軸軸承工作不正常的投訴。2005年底發生安全事故,開始改為常溫壓裝工藝,2006年下半年開始收到用戶關于曲軸軸承異常響聲的投訴,比例為10%~15%,一般在新車行駛2000~5000km出現,經分解發現軸承外圈的內跑道或軸承內圈的外跑道出現疲勞磨損如圖1所示。

目前,摩托車發動機曲軸軸承(滾動球軸承)與曲軸箱的配合根據發動機的需要有2種選擇:1)軸承外圈與曲軸箱過盈配合、軸承內圈與曲軸過渡配合;2)外圈與曲軸箱過渡配合、內圈與曲軸過盈配合。后者因為軸承內圈壁厚大、軸承外圈又是過渡配合,發動機裝配后對軸承的游隙影響可忽略;而前者卻由于曲軸軸承游隙變化較大,對發動機的工作產生很大的影響,部分發動機在三包期內(6000km)就無法正常工作;這里僅以左曲軸箱為例進行分析。

1.基本參數

左曲軸箱曲軸孔內徑:φ72(-0.037,-0.056);軸承6207外徑:φ72(0,-0.009),游隙:0.013~0.028;軸承外圈的過盈量為0.028~0.056。

2 軸承壓入曲軸箱的裝配工藝

2.1液氮工藝

即將曲軸軸承放入液氮中冷凍30分鐘以上,用專用夾持工具將軸承裝入曲軸箱中,然后,將軸承上的冷凝水烘干。這種工藝由于軸承冷凍后外徑收縮,很容易裝配,且成本低廉;但液氮的使用、管理存在安全隱患。

2.2常溫壓裝工藝

即在常溫下,用油壓機將曲軸軸承壓入曲軸箱中。由于Z大過盈量較大,這種工藝對左曲軸箱曲軸孔內徑、軸承外徑的公差分布要求較高,會增加加工成本,同時可能會發生軸承壓裝不正或壓裝不到位的現象。

3 存在問題

a)2005年前采用液氮工藝,裝配過程正常,市場上沒收到曲軸軸承工作不正常的投訴。2005年底發生安全事故,開始改為常溫壓裝工藝,2006年下半年開始收到用戶關于曲軸軸承異常響聲的投訴,比例為10%~15%,一般在新車行駛2000~5000km出現,經分解發現軸承外圈的內跑道或軸承內圈的外跑道出現疲勞磨損如圖1所示。

b)分析后認為,疲勞磨損是由于軸承外圈過盈量太大,不能保證軸承正常裝配到位,導致裝配后軸承實際游隙太小造成的,而當時在裝配過程中也確實出現軸承轉動不靈活的現象。于是,2009年底,將左曲軸箱曲軸孔內徑改為φ72(-0.026,-0.045)。但是2010年下半年開始,陸續收到新生產的發動機出現異常響聲的投訴,具體現象是熱機時,發動機發出有節奏的眶、嘔聲,比例為10~20%。經分解發動機,發現曲軸軸承外圈與曲軸箱發生相對運動(見圖2),通常我們稱為軸承跑外圈,并且里程越長,現象越明顯。同時未出廠的部分新車熱機15分鐘后也發現了類似現象。

4 相關試驗

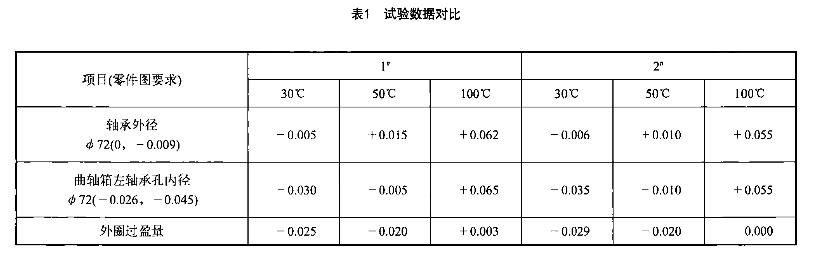

分析后提出2點置疑:1)冷、熱機狀態下,曲軸軸承外圈與曲軸箱的過盈量發生了什么變化?2)液氮工藝壓裝后恢復到常溫后,理論上講應該與常溫壓裝工藝效果一樣。不同溫度下軸承外徑與曲軸箱內孔配合關系,試驗10套(試驗方法:將軸承、曲軸箱放入烘箱中升溫到指定溫度,然后保溫2小時后測量),其中有代表的兩套數據如表1所示。從表中可以看出,30℃與100℃狀態下軸承與曲軸箱過盈量變化明顯。

分析后提出2點置疑:1)冷、熱機狀態下,曲軸軸承外圈與曲軸箱的過盈量發生了什么變化?2)液氮工藝壓裝后恢復到常溫后,理論上講應該與常溫壓裝工藝效果一樣。不同溫度下軸承外徑與曲軸箱內孔配合關系,試驗10套(試驗方法:將軸承、曲軸箱放入烘箱中升溫到指定溫度,然后保溫2小時后測量),其中有代表的兩套數據如表1所示。從表中可以看出,30℃與100℃狀態下軸承與曲軸箱過盈量變化明顯。

4.1理論計算

曲軸箱鑲件:灰鑄鐵a1=9.0×10E-6mm/k,壁厚t1=12mm;曲軸軸承:結構鋼a2=13.0×10E-6mm/k、壁厚t2=6mm。

從30℃升溫至100℃,軸承與曲軸箱間隙增加量為:

(a1×t1-a2×t2)×70=2100×10E-6=0.002mm、可以忽略不計。

由于產品結構與理想的模型出入較大,實際數據與理論計算也有較大差異。

試驗2:定制左右曲軸箱、左右曲軸軸承各50套,試驗目的是在左曲軸箱軸承孔φ72(-0.037,-0.056)在下偏差,而左右曲軸軸承外徑在上偏差且軸承游隙在下偏差這種極限狀況下,裝配后,檢查軸承運動的靈活性。由于有試驗1的結論,因此只需要考慮常溫下裝配后,軸承運動的靈活性。裝配后發現運動不靈活的軸承與相關配合尺寸、游隙存在對應關系。同時發現由于過盈量太大,軸承壓裝不正也會導致軸承運動不靈活。如果將曲軸箱加熱高出常溫50℃左右,效果良好。

4.2實施

a)將右曲軸箱軸承孔由φ72(-0.026,-0.045)調整為φ72(-0.037,-0.056)、6207軸承的游隙由15~33μm調整為20~33μm。

b)增添加熱履帶爐,如圖3所示。

曲軸箱鑲件:灰鑄鐵a1=9.0×10E-6mm/k,壁厚t1=12mm;曲軸軸承:結構鋼a2=13.0×10E-6mm/k、壁厚t2=6mm。

從30℃升溫至100℃,軸承與曲軸箱間隙增加量為:

(a1×t1-a2×t2)×70=2100×10E-6=0.002mm、可以忽略不計。

由于產品結構與理想的模型出入較大,實際數據與理論計算也有較大差異。

試驗2:定制左右曲軸箱、左右曲軸軸承各50套,試驗目的是在左曲軸箱軸承孔φ72(-0.037,-0.056)在下偏差,而左右曲軸軸承外徑在上偏差且軸承游隙在下偏差這種極限狀況下,裝配后,檢查軸承運動的靈活性。由于有試驗1的結論,因此只需要考慮常溫下裝配后,軸承運動的靈活性。裝配后發現運動不靈活的軸承與相關配合尺寸、游隙存在對應關系。同時發現由于過盈量太大,軸承壓裝不正也會導致軸承運動不靈活。如果將曲軸箱加熱高出常溫50℃左右,效果良好。

4.2實施

a)將右曲軸箱軸承孔由φ72(-0.026,-0.045)調整為φ72(-0.037,-0.056)、6207軸承的游隙由15~33μm調整為20~33μm。

b)增添加熱履帶爐,如圖3所示。

經6500臺發動機批量試驗,既滿足裝配要求,也解決了發動機的噪音問題。

5 結論

a)曲軸軸承與曲軸箱的配合公差選擇要合適。

b)通過加熱曲軸箱可滿足裝配要求,安全可靠,成本可接受。曲軸箱與軸承的溫差應控制在適當范圍內(50℃左右)。溫差過小、溫差過大都存在裝配質量隱患。

5 結論

a)曲軸軸承與曲軸箱的配合公差選擇要合適。

b)通過加熱曲軸箱可滿足裝配要求,安全可靠,成本可接受。曲軸箱與軸承的溫差應控制在適當范圍內(50℃左右)。溫差過小、溫差過大都存在裝配質量隱患。

來源:《摩托車技術》2016年04期