燒結機漏風治理改造與實踐

2019-06-17賈友劍 呂明秀 朱效文 趙俊勇 李志強熊偉

(萊蕪分公司煉鐵廠)

(萊蕪分公司煉鐵廠)

摘 要:通過對燒結機臺車欄板、機頭與機尾密封、彈性滑道、潤滑系統、風箱和卸灰閥等系統進行分析、研究和改造,解決了燒結機漏風嚴重、設備磨損嚴重、能耗偏高等影響燒結機產能提升的問題。降低了燒結機漏風率和燒結能耗,提升了燒結礦產量和質量,創造了可觀的經濟效益。

關鍵詞:燒結機;漏風率;臺車欄板;彈性滑道;密封板;卸灰閥

1 前言

山東鋼鐵股份有限公司萊蕪分公司煉鐵廠,現有3臺105m2燒結機及1臺265m2燒結機,承擔著為1-6#高爐冶煉提供優質高效燒結礦的重要任務。近幾年來,面對燒結機因過高的漏風率而導致的燒結機生產效率低、燒結礦產質量下降、高耗能的嚴峻形勢,萊蕪分公司煉鐵廠積極在燒結機大修中進行了降低燒結機漏風率的諸多改造和新技術的應用,極大降低燒結機漏風率,提高了燒結礦產、質量,降低了能耗,取得較好的經濟效益。

2 燒結機漏風部位分析及影響

2.1燒結機系統漏風部位分析

燒結機為抽風式燒結機,風在燒結過程中起到很重要的作用,而漏風將直接影響整過燒結過程。從主抽風機到燒結機臺車,燒結機整個抽風系統的漏風可以分為兩大類別:一是燒結機本體部位的漏風,二是從主抽風機到燒結風箱之間的漏風。

2.1.1機頭機尾密封裝置與臺車底梁之間的漏風

對于機頭、機尾密封,燒結機采用重錘杠桿式密封裝置,因密封板處于高溫粉塵環境中,受高溫廢氣熱沖擊作用而發生變形,影響相鄰密封板的起落、影響密封效果造成漏風。

2.1.2燒結臺車本體漏風

由于欄板變形,在欄板與臺車體之間產生縫隙造成漏風;在上下欄板之間產生的漏風;由于欄板結構、材質不合理出現的欄板裂縫造成的漏風。這些漏風約占總風量的30%。燒結機跑偏造成臺車車體間出現縫隙,臺車車體受熱應力變形導致排列不緊湊漏風。

2.1.3臺車密封游板與風箱固定滑道之間的漏風

燒結機采用的是彈簧式密封裝置。密封板裝在臺車的兩側,由密封滑板、彈簧、銷軸、銷子和門型框架組成。密封裝置板裝在門型框架內,由彈簧施加必要的壓力,才能使密封板緊緊壓在滑道上。但該種型號密封裝置,游板兩側會出現串風現象,很容易將雜質顆粒帶入到密封腔中,時間一長,將游板頂住不能活動。而且由于工作環境溫度波動太大,使工作狀態下的浮動密封滑板的實際寬度與臺車密封槽的寬度很難協調。常常由于溫度較高,熱膨脹較大使密封滑板寬于臺車密封槽,以致密封滑板被卡死成為固定板,導致臺車密封滑板與固定滑道之間出現縫隙漏風,或由于溫度較低,使游板膨脹量小,兩者配合間隙大,雖能上下自由浮動,卻使其兩側面與臺車密封槽兩側壁之間出現縫隙竄風。

2.1.4燒結機滑道潤滑不良,上下滑板之間漏風

燒結機滑道潤滑系統屬半智能化的,對固定滑板潤滑各潤滑點因所處位置離油泵遠近、阻力大小不同而不均勻,出現某些點供油少甚至不出油現象,導致滑道、滑板間形成干磨。而且由于上下滑道之間沒有一定的油膜厚度,導致上下滑板之間漏風。

2.1.5主抽風機到燒結風箱之間的漏風。該部位的漏風又可分為以下幾段:燒結機主抽風機系統漏風,包括主抽風機進口管道、法蘭及風機殼體,因廢氣粉塵磨損漏風。燒結機機頭除塵系統漏風,包括除塵器本體、頂部蓋板、脫硫除塵器及卸灰閥因磨損、銹蝕造成漏風。燒結機卸灰系統漏風,從大煙道至雙層卸灰閥(包括大煙道灰倉)也主要是受主抽風粉塵磨損漏風及雙層卸灰閥密封不嚴導致漏風。燒結機風箱系統漏風,從燒結機風箱至大煙道連接處包括:風箱本體、降塵管、膨脹節、下降管等,因主抽抽風中含塵量大、流速快而被磨穿漏風。

2.2燒結機漏風的影響

2.2.1燒結機漏風對燒結礦產量的影響

燒結行業中有“風量就是產量”的說法,燒結機的有害漏風,在國內外燒結系統普遍存在,成為燒結行業的一大技術難題。燒結礦的產量與通過風箱的有效風量成正比,所以燒結機漏風對燒結礦產量的影響巨大。高的漏風率制約著燒結生產能力的提高,造成生產成本上升,各種消耗升高。據統計,分公司煉鐵廠每年因燒結機漏風造成2000萬元的產量損失。

2.2.2燒結漏風率對節能降耗的影響

燒結抽風機是燒結系統耗電量Z大的設備,其電耗約占燒結生產總電耗的80%左右,風機電量消耗水平直接影響到燒結機主要技術經濟指標。燒結機漏風增大了主抽風機電機負荷,降低風系統漏風是燒結節能降耗的重要手段。通過降低漏風率,大大降低電耗。據統計,煉鐵廠每年因燒結機漏風造成1200萬元的電耗損失。

因此,迫切需要對燒結漏風率進行治理,降低電耗,提高經濟效益。

3 新技術的開發與應用

3.1臺車欄板改造

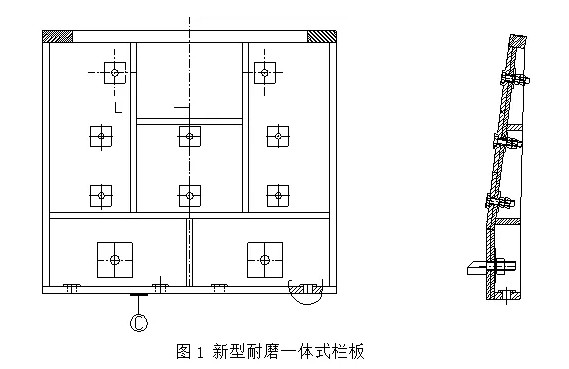

由于臺車欄板變形造成的欄板與臺車體之間的縫隙所造成的漏風、上下欄板之間的漏風,蓖條銷子與臺車欄板間隙配合所造成的漏風,由于欄板結構、材質不合理出現的欄板裂縫造成的漏風,臺車與臺車之間由于欄板變形及在設計時臺車體與欄板兩端各留有1mm的間隙,在欄板與臺車體裝置后產生2mm的間隙造成的臺車與臺車之間的漏風等。這些漏風影響很大,處理也極其困難,約占總風量的30%左右。對漏風嚴重的臺車欄板進行改造,發明一種新型欄板如圖1所示,新型燒結機臺車欄板,欄板本體為一體式焊接結構,欄板本體上依次均布有若干耐磨導熱襯板,且各耐磨導熱襯板通過緊固裝置與欄板本體相固定。工作過程中,一體式結構的欄板本體能夠有效提高整體結構密封性,從而使得燒結機臺車欄板的漏風率大大降低,并顯著提高其整體結構可靠性;同時耐磨導熱襯板能夠進一步提高燒結機臺車欄板的高溫耐受性和耐磨損能力,有效避免因溫差過大而導致的欄板本體結構變形,從而使得燒結機臺車欄板的整體結構更加穩定可靠。

3.2機頭、機尾密封采用全金屬柔性密封裝置

原機頭、機尾密封為配重式裝置,配重式密封裝置由于是多塊密封板組合,受自身結構的影響,當其中一塊出現變形時,會直接影響其他密封板的密封效果,從而導致漏風,這部分漏風約占燒結機總風量的15%以上。

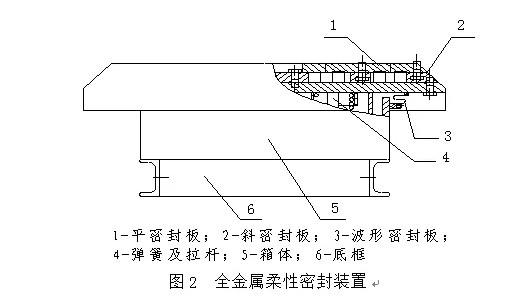

改型后采用全金屬柔性密封裝置,其在活動密封蓋板下部裝有高溫壓縮彈簧組,使活動蓋板能夠跟蹤臺車底板,活動蓋板和臺車底板保持永久性接觸;活動密封蓋板全面積上布有高溫磁性物質,可以吸附周圍的鐵粉,使鐵粉積聚在密封蓋板上,這樣臺車與密封板之間形成了一個柔性密封層;高溫磁性密封板同機體聯結采用不銹鋼板簧,徹底解決了密封板同機體間存在的縫隙漏風問題;采用分段技術,當臺車塌腰變形后,各段也會隨變形情況降低高度,保持與臺車底量接觸面,降低了燒結機機頭、機尾漏風。全金屬柔性密封裝置如圖2所示。

3.3優化臺車彈性滑板的密封方式

原采用在臺車密封槽內安裝彈壓式浮動游板式密封裝置,該密封存在以下問題:常常由于溫度較高,熱膨脹較大使游板寬于臺車密封槽,以致浮動游板被卡死成為固定游板,導致臺車游板與固定滑道之間出現縫隙漏風。或由于溫度較低,使游板過窄,雖能上下自由浮動,卻使其兩側面與臺車密封槽兩側壁之間出現縫隙竄風。臺車長期運行,臺車體磨損變短,而安裝在臺車密封槽內的浮動游板的長度和安裝在臺車體上的臺車欄板的長度都是固定不變的,這樣,工作狀態時,相鄰臺車之間,兩欄板相接觸,兩游板相接觸,而臺車體之間出現縫隙漏風。

首先開發采用雙板簧密封滑道,雙板簧密封滑道就是在滑板和滑槽之間用兩個通長的彈簧板連接。這樣不僅起到了良好的密封效果,使風道阻斷,還有滑板受到的彈力均勻的優點,進一步提高密封性能。由于滑板上部和滑槽的距離比較小所以彈簧板做成了C型而不是倒3型,因為3型容易折斷。滑板下部做成臺階形,下平面與滑道槽等寬,臺階距離滑道槽12mm,即限制滑板Z大壓縮量為12mm,避免板簧板彈性失效。在臺車向前運行過程中,依靠板簧的彈力,使該設備的滑板始終與臺車的固定滑道緊密接觸,同時自身形成密封,降低了燒結過程中的漏風率。

使用雙板簧密封滑道中暴露出由于潤滑不良導致的滑道磨損快、壽命短問題。由于燒結機環境高溫、燒結機潤滑系統難以保證固定滑道與游板之間的正常潤滑。滑道上經常處于無油狀態,造成滑道與臺車彈性滑道產生剛性摩擦,上下滑板形成鋸齒狀深溝,造成大量漏風。此外,由于缺乏潤滑作用,滑板與滑道之間的摩擦阻力增大,時間一長,臺車在滑道上就會發生蠕動而起拱,起拱臺車上的密封板與彈性滑道之間的間隙將加大,出現漏風。

又開發應用非剛性無油滑道密封裝置的柔性密封技術,采用的是負壓吸附密封原理,在負壓作用下,柔性非金屬復合高分子材料與上滑道緊密貼合,起到良好的密封作用。此密封方式結構簡單,價格低廉,密封效果顯著,從而降低燒結過程中的能耗,提高燒結礦的產量和質量。尤其是無油密封方式不需要油脂潤滑,年節約油脂費用和減少潤滑系統維護費用約計100萬元。

3.4改造卸灰閥為新型復式電動雙層卸灰閥

傳統的配重杠桿式雙層卸灰閥,它存在的問題主要是漏風和磨損。配重杠桿式雙層卸灰閥在工作進行中,無法避免在啟閉時密封面夾料及落料沖刷,致使閥座閥芯密封不嚴,導致漏風而無法達到正常的使用效果,而且由于物料沖刷使閥芯與閥座磨損嚴重,導致使用壽命短暫。新型高密封性雙層卸灰閥,包括手(電)動插板閥、上卸灰閥、下卸灰閥、中間灰箱和驅動裝置,上下卸灰閥通過中間灰箱上下配置,驅動裝置分別控制上下卸灰閥之一打開或關閉。本卸灰閥工作時,首先在下卸灰閥關閉的狀態下開啟上卸灰閥,將灰塵卸到中間灰箱中,然后關閉上卸灰閥并打開下卸灰閥,再將中間灰箱中的灰塵卸出。由于在此過程中,始終有一卸灰閥處于關閉狀態,因此保證了系統的氣密性,使其負壓狀態不受影響,從而為在線卸灰提供了保障。實現物料的定量排放,實現了閥座與閥芯能夠呈90°打開,保證雙層卸灰閥閥芯接觸面無積料、夾料現象,徹底解決了由于閥芯粘料導致的密封不嚴、漏風現象的發生。

3.5煙道、風箱、風箱彎管及降塵管道等部位采用新型材質及節能技術減少漏風。

主要采用在大煙道和風箱內壁加焊厚度為15cm的龜甲網,再在龜甲網上噴涂一層厚度為20cm的耐磨噴涂料,經保養、凝固后,其耐磨性和保溫效果明顯改善,延長了大煙道和風箱的使用壽命,降低了漏風率。主降塵管道、風箱彎管等部位采用新型材質及耐磨材料風箱支管材質采用30mm鑄鋼件,更加耐磨;結構進行優化,過渡節密封墊由石棉繩改造為密封性更好的金屬軟墊。在管道的工作層上噴涂SCN高溫抗蝕耐磨襯里材料,延長了主降塵管道、風箱彎管等部位的使用壽命。

4 應用效果

該項目的實施,極大降低燒結機漏風率,使燒結機漏風率由改造前的平均55.1%下降到改造后的平均47.9%,有效降低漏風率7.2%。通過降低漏風率,提高燒結礦產量,節約了大量的電耗,經濟效益巨大。

4.1增產效益:改造后4臺燒結機年產量增加35萬噸,每噸燒結礦利潤按30元計算,年增效益:35Χ30=1050萬元。

4.2節電效益:根據改造前后數據對比,燒結機漏風治理后主抽風機電機電流由355A降至330A,平均降低25A,年節電效益460萬元。

4.3降低設備維修量,節約了維修費用:上述設備改造改善了設備性能,提高了備件的使用壽命,降低了備件消耗。

5 結語

利用現有條件,通過分析、研究,對燒結機進行堵漏風改造,極大降低了燒結機漏風率,燒結礦產量和質量明顯提高,燒結能耗顯著下降,為高爐改善經濟技術指標創造了良好的原料條件。改造技術經省專家鑒定為國內領先水平,項目實施后對企業的節能減排和降本增效具有重要意義。

來源:《萊鋼科技》2017年03期